Maak de juiste keuze voor een lineaire geleiding

De voor en nadelen in een handig overzicht Hieronder vindt u de voor- en nadelen van profielrailgeleidingen, kogelbusgeleidingen en spindelgeleiding…

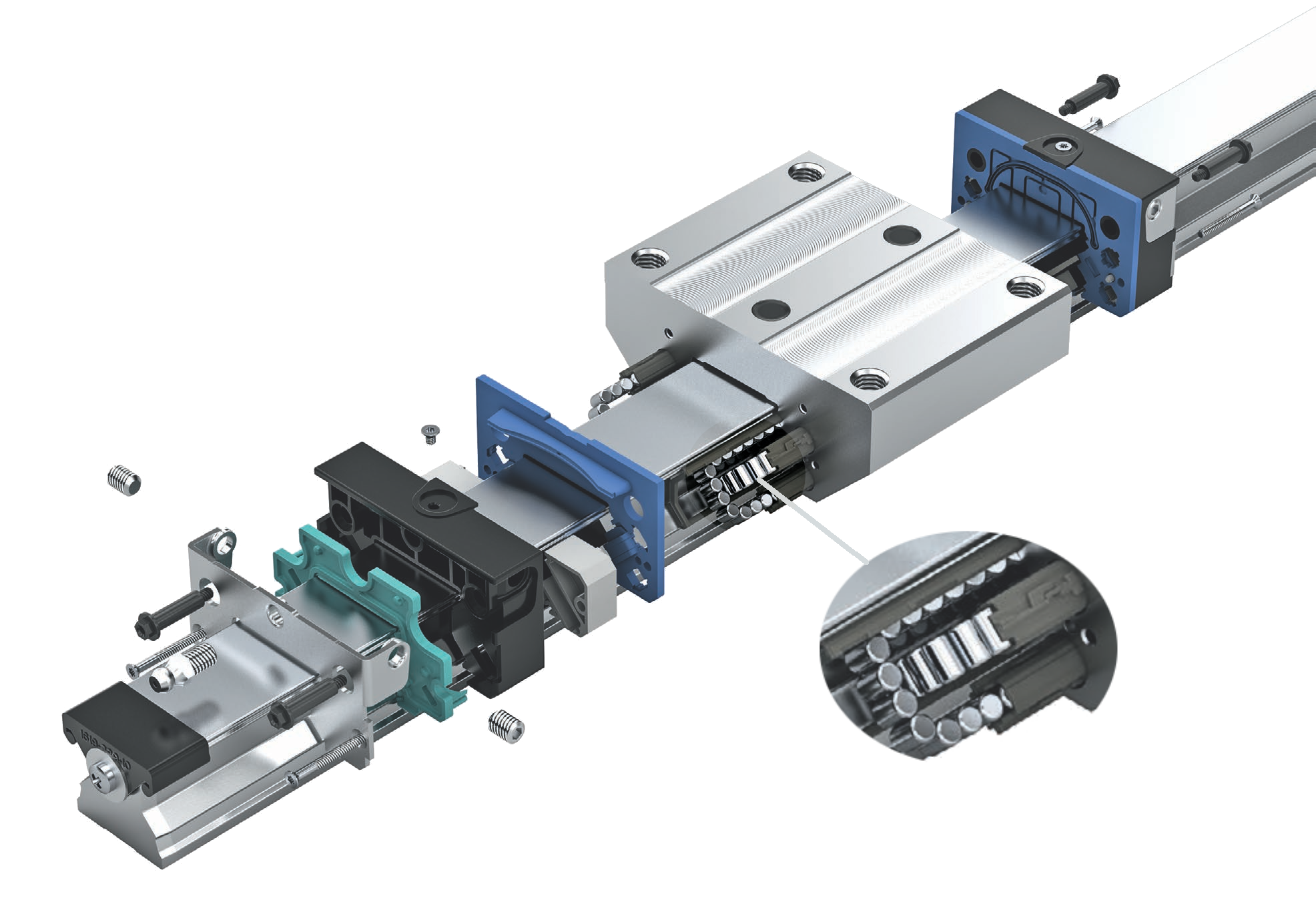

Bij een lineaire geleiding met een kogelomloopwagen is er veelal ook een mogelijkheid om een type te leveren met rollen in plaats van kogels. Deze rollen zijn cilindrisch gevormd (tonvormig) en hebben hierdoor een veel groter contactoppervlak. Vaak worden deze toegepast in bewerkingsmachines. De specifieke eigenschappen van een rollenomloop geleiding heeft veel toepassingsmogelijkheden. Hieronder leest u drie belangrijke redenen waarom u voor een rollenomloop geleiding kunt kiezen in plaats van een kogelomloop geleiding.

Rollengeleiding

Door het grotere contactoppervlak van de cilindrische rollen met de profielrail kunnen deze veel zwaarder belast worden dan bij een kogelomloop geleiding. Hierdoor is het draagvermogen vele malen hoger bij een rollenomloop geleiding dan bij een kogelomloop geleiding van dezelfde bouwgrootte.

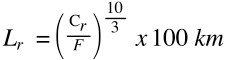

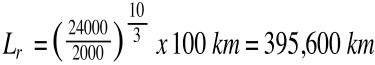

Door dit hogere draagvermogen wordt de levensduur ook nog eens verlengt. Het draagvermogen van een lineaire geleiding met rollen neemt globaal toe met één derde. Hierdoor neemt de levensduur van een rollenomloop geleiding zelfs meer dan een factor 3 toe!

Dit betekent dat ongeveer één derde meer draagvermogen bij de rollen zorgt voor drie keer meer af te leggen kilometers.

Levensduur rollenomloop geleiding

Voorbeeld:

Een kogelomloop geleiding met een bouwgrootte -25- en een draagvermogen van 20.000 N wordt belast met 2.000 N heeft een dynamische levensduur van 100.000 km. Een rollenomloop met dezelfde bouwgrootte heeft een draagvermogen van 24.000 N en wordt ook belast met 2.000 N heeft een dynamische levensduur van 395.600 km.

Een kogelomloop geleiding met een draagvermogen van 20.000 N en uitgeoefende kracht van 2.000 heeft een levensduur van 100.000 km.

Een rollenomloop geleiding van dezelfde bouwgrootte, met een draagvermogen van 24.000 N en uitgeoefende kracht van 2.000 N heeft een levensduur van 395.600 km.

In machineapplicaties waar kogelomloop geleidingen een te korte levensduur hebben of waar de berekende bouwgrootte te groot wordt om toe te passen kan een rollenomloop geleiding dè oplossing zijn. In machineapplicaties waar kogelrailgeleiders niet voldoende kunnen bieden, of waar de vereiste afmeting te groot zou zijn, kunnen rolrailgeleiders een oplossing bieden.

De hogere draagvermogens en langere levensduur van de rollengeleiding ten opzichte ven kogelomloop geleiding van dezelfde bouwgrootte biedt ook een nieuw perspectief. Door een rollenomloop geleiding toe te passen in plaats van een kogelomloop geleiding kun je met minstens één maar misschien ook wel twee bouwgroottes kleiner bouwen. Dit bied een nieuw perspectief voor de machinebouwer in bijvoorbeeld een lineair systeem met meerdere lineaire assen. In een lineaire XYZ systeem verlaagd de massa van de z-as door het toepassen van een lineair rollenomloop geleiding. Hierdoor verminderen zowel de statische als de dynamische krachten op de Y-as. Hierdoor kan de Y-as in principe ook weer verkleint worden. Hetzelfde geld voor de X-as: door het verminderen van de gewichten van de Y en Z-as kan ook de X-as verkleind worden waardoor het gehele lineaire XYZ systeem in massa afneemt. Een bijkomend voordeel is ook dat de eventuele aandrijvingen, motoren en andere componenten kunnen worden verkleind. Door het toepassen van een lineaire rollenomloop geleiding kan er bespaart worden op materiaalkosten, energieverbruik en ruimte.

Door het grotere contactvlak per rol is de stijfheid van de totale lineaire rollen geleiding ook hoger. Dit is één van de belangrijkste redenen waarom deze lineaire geleiding vaak wordt toegepast bij bewerkingsmachines. De rollenomloop geleiding wordt door zijn stijfheid ook vaak gebruikt voor printkoppen.

Minder afbuiging van het geleidingsblok betekent minder afbuiging van de printkop, wat resulteert in afdrukken van hogere kwaliteit. Gebruikers in de houtverwerkende industrie gebruiken rolrailgeleiders vanwege de hoge stijfheid, vooral bij processen met hoge schokbelastingen, zoals fineren. De afdichting bij een rollenomloop geleiding is nóg belangrijker dan bij kogelomloop geleiding. Dit komt omdat in een omloopwagen, de kogels vuil weg kunnen duwen naar een plaats buiten de contactzonde, vanwege het puntcontact met de profielrail. Maar het lijncontact welke aanwezig is bij de rollers, vormen een loopbaan en kunnen het vuil niet kwijt. Dus de vervuiling in de omloopwagen zal de levensduur en prestaties beïnvloeden.

Bij de keuze voor een lineaire rollen- of kogelomloop geleiding wordt al snel gekozen voor een kogelomloop geleiding omdat deze prijstechnisch aantrekkelijker zijn. Eerlijker is het om de investering af te zetten tegen het aantal afgelegde meters. Indien uw applicatie een hoog draagvermogen en/of hoge stijfheid nodig heeft dan is een lineaire rollenomloop geleiding de oplossing. Dit geldt ook bij applicaties waarbij gewicht en/of ruimtebesparing belangrijk is.

Belangrijk is ook om te weten dat een rollenomloop- een minder hoge snelheid aankan dan een kogelomloopgeleiding. Dit is ook bij versnellingen zo. Houdt hier rekening mee als u met erg hoge snelheden werkt en raadpleeg hiervoor altijd de specificaties.

Wenst u meer informatie over lineaire rollen- of kogelomloop geleidingen, of wenst u één van deze geleidingen voor uw applicatie? Neem dan contact met ons op. Wij helpen u graag verder.